Schnelle Inbetriebnahme durch virtuelles Modell

Plant Simulation als klassisches Ablaufsimulationsprogramm ist eine hervoragende Basis, um komplexe Abläufe als Prozessablauf abzubilden und darzustellen. Die Detailierung der jeweiligen Modelle hängt dabei von der Fragestellung ab.

Sehr häufig werden in einer Konzeptphase entsprechende Anlagenkonzepte entwickelt und Schritt für Schritt entwickelt und detailliert, bis ein logischer Ablauf und der Materialfluss feststeht.

Diese logischen Abläufe gilt es in eine entsprechenden Steuerung für das reale System umzusetzen. Die Erfahrungen und Vorgaben des „Simulanten“ können an die Entwicklung der Steuerung übergeben werden, welche diese in Form von z. B. SPS-Code umsetzen.

Die Herausforderung bei der Entwicklung von Steuerungssystemen ist, dass das Prüfen der Funktionalität und die Sicherstellung der Qualität oft nur im Zusammenspiel mit einem realen physikalischen System möglich ist. Hier kann das bestehende Simulationsmodell ein Second Life bekommen.

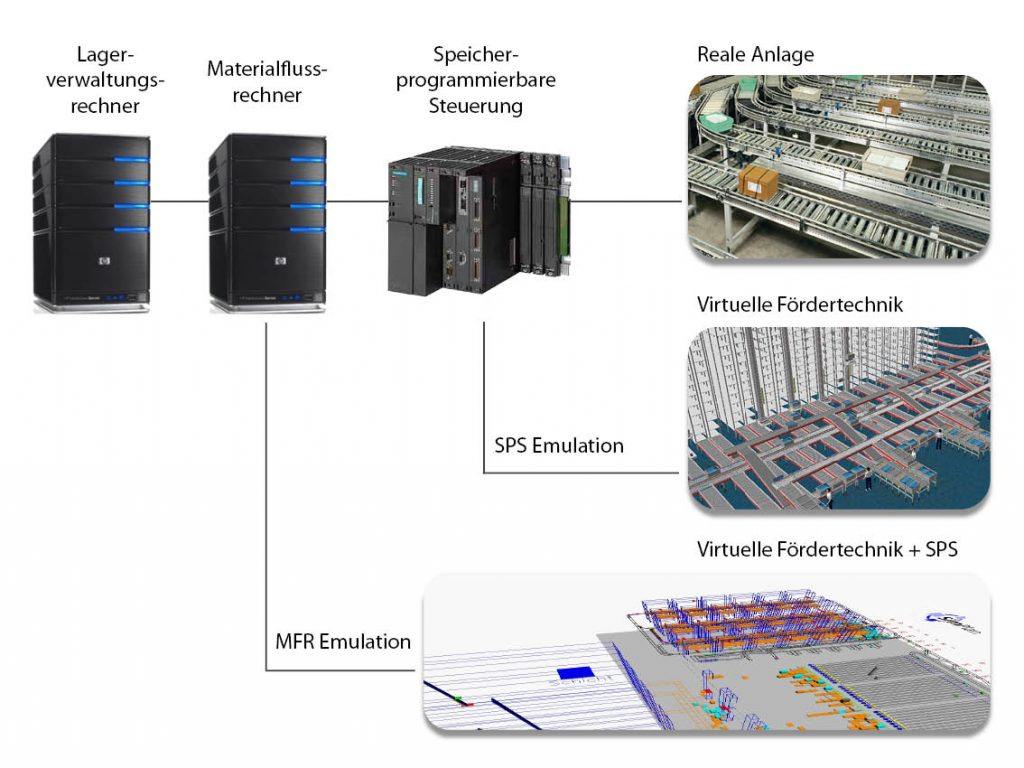

Das bestehende Simulationsmodell stellt mit der Abbildung des Materialflusses und der digitalen Abbildung der physikalischen Komponenten einen Digitalen Zwilling der physikalischen Komponenten dar, so dass die sich in Entwicklung befindliche Steuerung gefahrlos die Steuerung des Modells übernehmen kann.

Technisch wird die interne Steuerung des Simulationsmodells abgeschaltet, so dass es als Emulationsmodell für die virtuelle Inbetriebnahme herangezogen werden kann. Mit Hilfe des TIA-Portals und Bausteinen wie PLCSimAdvanced lassen sich jetzt SPS-Codes virtuell Inbetriebnehmen und das Verhalten live im Digitalen Modell visuell verfolgen. Funktionsabläufe lassen sich so schnell prüfen und Statistiken erfassen, um die Steuerungen zu optimieren und Fehler im Vorfeld finden.

In Abhängigkeit der Komponenten und der Ebene der virtuellen Inbetriebnahme lassen sich auch weitere Themen wie Verhalten von Sicherheitseinrichtungen und Umrichter mit dem Produkt SIMIT simulieren und Statusanzeigen bzw. Bedienelemente (HMI) mit WinCC emulieren.

Mit diesem vollumfänglichen Simulationsmodell der Anlage lassen sich damit neben der SPS-Inbetriebnahme auch Schulungen von Nutzern und Bediener durchführen. Dabei lassen sich mit Hilfe des Simulationsmodells auch gezielt Steuerungs- oder Fehlerszenarien herbeiführen.

Anwendungsfelder der Virtuellen Inbetriebnahme

- Einführung von Steuerungssoftware

- LVR-/MFR-Test: Lagerplatzvergabe, Auftragsreihenfolgeplanung

- Update der Steuerungssoftware im laufenden Betrieb

- Vergleich von Programmierungen verschiedener Softwarelieferanten

Ihr Nutzen

-

- Verkürzung der Inbetriebnahmezeiten durch Virtuelle Inbetriebnahme

- geringerer Aufwand vor Ort

- geringere Kosten

- hohe Kundenzufriedenheit

- Vergleich unterschiedlicher Programmierungen ohne Eingriff in die reale Steuerung

- Kontrolle von Unterlieferanten

- Untersuchung von Störszenarien: Simulationsmodell erzeugt Testfälle („Stresstest“)

- höhere Qualität der Software (SPS und Roboter)

- Planungssicherheit

- Vermeidung aufwändiger Software-Tests an der realen Anlage:

erste Testobjekte der Kommunikation (Telegrammverkehr und Datenbank, Routing-Anweisungen) - Möglichkeit der internen Mitarbeiterschulung durch virtuelle Trainingsumgebung

- Verkürzung der Inbetriebnahmezeiten durch Virtuelle Inbetriebnahme

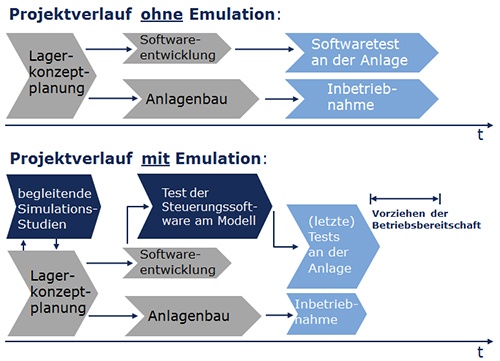

Die folgende Grafik stellt den Projektverlauf mit und ohne Emulation dar: