Linde optimiert die Hubmastproduktion im Werk Aschaffenburg durch den Einsatz von Simulation.

Die Umstrukturierung der Montage und die Einführung neuer Staplermodelle stellten Linde vor die Herausforderung, die Hubmastfertigung anzupassen. Dabei standen die Fertigungskapazitäten und die optimale Puffergröße im Fokus.

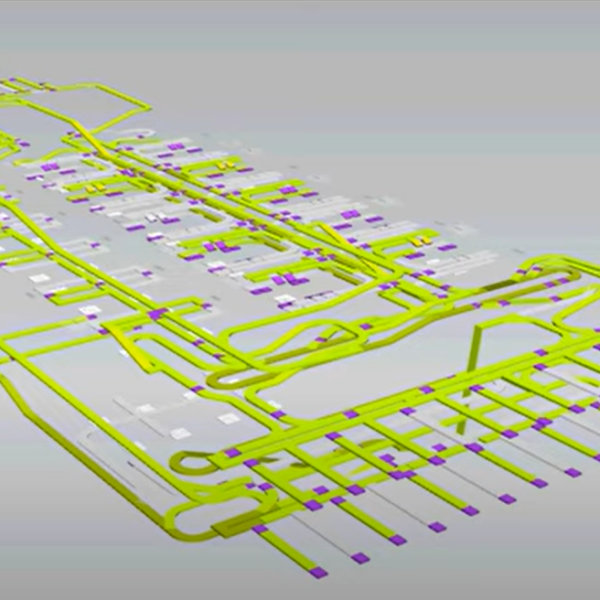

Die Hubmastfertigung gliedert sich in drei Schritte: mechanische Fertigung der Einzelteile, Lackierung der Rahmenteile und Mastmontage. Ein Hubmast kann bis zu drei Mastrahmen umfassen. Da die mechanische Fertigung in Losen erfolgt, müssen die nachfolgenden Prozesse – Lackierung und Montage – entkoppelt werden, da hier die zusammengehörigen Teile gemeinsam bearbeitet werden. Unterschiede in den Durchlaufzeiten der einzelnen Schritte erfordern ebenfalls eine Entkopplung.

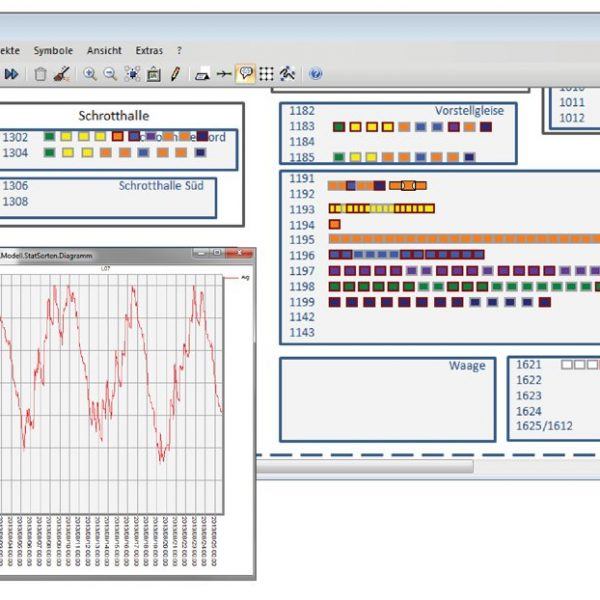

Das Simulationsmodell ermöglichte die schnelle Identifikation potenzieller Engpässe. Durch den Einsatz neuer automatischer Schweißzellen und eine optimierte Auftragssteuerung konnten Rüstzeiten minimiert, die Arbeitslast ausgeglichen und die Auftragssequenzierung verbessert werden, was zu einem höheren Durchsatz und reduziertem Pufferbedarf führte.

Eine wichtige Erkenntnis aus der Simulation war, dass Fertigungsaufträge unter Berücksichtigung der Kapazitätsgrenzen der einzelnen Masttypen eingeplant werden müssen. Zudem zeigte die Flexibilisierung der Schweißanlagen hinsichtlich der bearbeitbaren Masttypen positive Auswirkungen auf den gesamten Prozess. Linde konnte aus der Simulation wertvolle Einsichten gewinnen, um die sequenznahe Fertigung weiter zu optimieren.